Los expertos insisten en que la tecnología que sucederá a los televisores y pantallas lcd es la orgánica electroluminiscente, también llamada OLED. Los paneles creados con esta tecnología son mucho más eficientes desde un punto de vista energético, y además ofrecen imágenes con mejor contraste y colores más vivos. Si no han sustituido ya a los paneles lcd, es porque son muy caras de fabricar, y todavía no hay un proceso de fabricación que permita hacerlas con grandes diagonales.

Una pequeña empresa californiana, formada por licenciados del Instituto Tecnológico de Massachusetts está a punto de cambiar las cosas. La empresa Kateeva está experimentando con el prototipo de una impresora de gran tamaño capaz de crear pantallas OLED con grandes diagonales. Lo que es mejor aún, fabricar una de estas pantallas costará un 40% más barato que su equivalente en lcd.

Las pantallas que ahora podemos ver en teléfonos y cámaras de fotos se fabrican mediante un proceso caro y complejo llamado de evaporación mediante enmascaramiento, que deposita sobre un fino sustrato plástico las moléculas que conformarán los píxeles. Diversas compañías han ido experimentando otros sistemas, pero el que más éxito ha tenido hasta el momento es el de impresión mediante una impresora de inyección de tinta especializada, un campo en el que hasta el momento Epson va en cabeza. El problema es que estas impresoras son todavía pequeñas, posibilidades de que al aplicar la segunda capa de píxeles se emborrone la primera, y además el proceso de fabricación hace que la vida de estas pantallas sea más corta de lo normal.

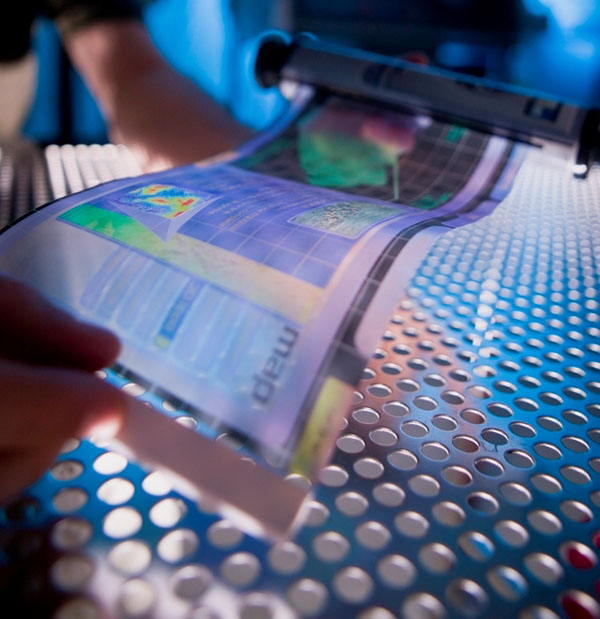

Kateeva ha solucionado en parte el problema de la vida media de las pantallas creando una impresora que emplea las dos técnicas mayoritarias, la de enmascaramiento, y la de inyección de tinta. Los paneles lcd en estos momentos se crean a partir de grandes hojas de hasta 9 m² que después se cortan en trozos más manejables que constituyen las pantallas a las que estamos acostumbrados. El método de impresión de Kateeva utiliza una boquilla especial que en primer lugar lanza la tinta cargada de polímeros orgánicos en dirección a una segunda boquilla que la evapora convirtiéndola en gas. De esta manera, se pueden trabajar sobre superficies de 6 x 7 m, aunque los primeros ejemplares que van a poner a disposición de la industria trabajarán sobre paneles de 1,8 x 1,5 m.